En la mondo de ultra-preciza fabrikado, la funkciado de granitaj mekanikaj komponantoj estas proksime ligita al iliaj surfacaj karakterizaĵoj - precipe al malglateco kaj brileco. Ĉi tiuj du parametroj estas pli ol nur estetikaj detaloj; ili rekte influas la precizecon, stabilecon kaj fidindecon de precizaj instrumentoj. Kompreni kio determinas la malglatecon kaj brilecon de granitaj komponantoj helpas inĝenierojn kaj teknikistojn certigi, ke ĉiu parto plenumas la postulemajn normojn postulatajn por alt-precizaj aplikoj.

Granito estas natura materialo konsistanta ĉefe el kvarco, feldspato kaj glimo, kiuj kune formas fajngrajnan, stabilan strukturon idealan por mekanikaj kaj metrologiaj aplikoj. La surfaca malglateco de granitaj mekanikaj komponantoj tipe varias inter Ra 0.4 μm kaj Ra 1.6 μm, depende de la grado, polurmetodo kaj celita uzo. Ekzemple, mezurado de surfacoj de granitaj platoj aŭ bazoj postulas ekstreme malaltajn malglatecajn valorojn por garantii precizan kontakton kun instrumentoj kaj laborpecoj. Pli malalta Ra-valoro signifas pli glatan surfacon, reduktante frotadon kaj malhelpante mezurerarojn kaŭzitajn de surfacaj neregulaĵoj.

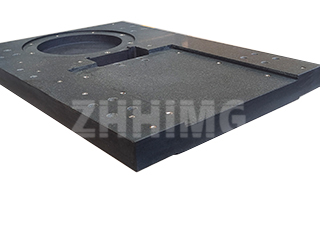

Ĉe ZHHIMG, ĉiu granita komponanto estas zorgeme prilaborita uzante altprecizajn lapintajn teknikojn. La surfaco estas plurfoje mezurata kaj rafinita ĝis ĝi atingas la deziratan mikroplatecon kaj unuforman teksturon. Male al metalaj surfacoj, kiuj povas postuli tegaĵojn aŭ traktadojn por konservi glatecon, granito atingas sian fajnan malglatecon nature per kontrolita mekanika polurado. Tio certigas daŭran surfacon, kiu konservas precizecon eĉ post longdaŭra uzo.

Brileco, aliflanke, rilatas al la vida kaj reflekta kvalito de la granita surfaco. Ĉe precizaj komponantoj, troa brileco ne estas dezirinda, ĉar ĝi povas kaŭzi lumreflekton, kiu malhelpas optikajn aŭ elektronikajn mezuradojn. Tial, granitaj surfacoj kutime havas duon-matan aspekton — glatan al la tuŝo sed sen spegula reflekto. Ĉi tiu ekvilibra brilnivelo plibonigas legeblecon dum mezurado kaj certigas optikan stabilecon en precizaj instrumentoj kiel ekzemple kunordigitaj mezurmaŝinoj (CMM) kaj optikaj scenejoj.

Pluraj faktoroj influas kaj krudecon kaj brilecon, inkluzive de la minerala konsisto de la granito, la grenograndeco kaj la polurtekniko. Altkvalita nigra granito, kiel ekzemple ZHHIMG® Nigra Granito, enhavas fajnajn, egale distribuitajn mineralojn, kiuj ebligas superan surfacan finpoluron kun stabila brilo kaj minimuma surfaca ondiĝo. Ĉi tiu tipo de granito ankaŭ ofertas bonegan eluziĝreziston kaj dimensian stabilecon, kiuj estas esencaj por konservi longdaŭran precizecon.

Por konservi la surfacan staton de granitaj komponantoj, ĝusta prizorgado estas esenca. Regula purigado per mola, senlanuga tuko kaj nekoroda purigilo helpas forigi polvon kaj oleajn restaĵojn, kiuj povas influi kaj la krudecon kaj la brilan aspekton. Surfacoj neniam estu frotitaj per metalaj iloj aŭ abraziaj materialoj, ĉar ĉi tiuj povas enkonduki mikro-gratvundojn, kiuj ŝanĝas la surfacan teksturon kaj la precizecon de la mezurado. Kun ĝusta prizorgado, granitaj mekanikaj komponantoj povas konservi siajn precizajn surfacajn karakterizaĵojn dum jardekoj.

Konklude, la krudeco kaj brileco de granitaj mekanikaj komponantoj estas kritikaj por ilia funkcia agado en preciza inĝenierarto. Per progresintaj fabrikadaj procezoj, ZHHIMG certigas, ke ĉiu granita komponanto plenumas internaciajn normojn pri surfaca kvalito, stabileco kaj longdaŭreco. Kombinante la unikajn fizikajn ecojn de natura granito kun pintnivela teknologio, ZHHIMG daŭre subtenas industriojn, kie precizeco kaj fidindeco difinas sukceson.

Afiŝtempo: 28-a de oktobro 2025